Sagan om Orion Del 6

en flygplansbyggsats

Besök hos Saab i Linköping m.m.

Alltså, vi inledde projekt ”landningsställ” i augusti månad 2004.

Orsaken till att vi valt bort de originalställ som ju i vissa delar följde med i byggsatsen, var för det första att vår Lennart Persson egentligen underkänt detaljerna redan innan vi tänkt tanken.

Fransoserna hade, säkert i all välmening, blandat olika material för att göra kompositbenen riktigt starka.

Man hade blandat glasfiber med kolfiber och som grädde på moset, hade man lagt in kevlar i lagom stor procentuell andel.

Kruxet är nu bara det faktum att dessa olika material har helt olika brottpunkter.

Först brister kolfibermaterialet, ty det är inte elastiskt alls.

Det är inte kevlarmaterialet heller, så det kommer att ge vika som nummer två i blandningen.

Och även om man anser att kolfiber och kevlar är starkt som fanken, vilket dom ju är, så ska man inte blanda.

Detta får till följd att glasfibermaterialet, som ju är elastiskt kommer att stå sig längst.

Då kvarstår grejen, att, tack vare att man blandat in en fjärdedel kolfiber och kevlar, så har man endast tre fjärdedelar glasfiber kvar, när allt annat pajat.

Och detta innebär att man egentligen lika gärna kunde tillverkat ställen en fjärdedel lättare och skippat ”förstärkningarna”.

Men då hade man ju endast haft tre fjärdedelar kvar och dessa fjärdedelar skulle inte ens klara av belastningen vid Mickes landningar, vilka ”äro mjuka som silke”.

Med liknande landningsställ i kombination med mina nedsättningar, skulle det troligen blivit buk-kas och katastrof redan vid första försöket.

Inge vidare, kan man tänka sig, att efter sättning bli omåkt av två sextums landningshjul, ju, medan man själv kasar fram på landningsbanan.

Medan man kämpar för livet för att hålla sig kvar på banan med hjälp av enbart noshjulet och de resterande delarna av propellern där bak.

Puuuh.

För det andra, konstaterade vi på ett av våra möten i Frankrike, då ett Orionplan kom intaxandes via en gräsmatta fram till ”mötesplatsen”.

Det vi då såg var, hur huvudställen liksom ”fladdrade” rejält vid minsta ojämnhet i gräsmattan.

Micke sa: ”fy för faen, om han landar med dom fladderhjulen på ett gräsfält så kommer det att gå rent åt helvete”.

Vi såg också att däcken var mycket besynnerligt slitna, på ytter- resp.

innersidorna.

Både Micke och jag hade våra aningar om hur detta mystiska slitage uppkommit.

För troligen fladdrar landningsställen fram och tillbaka när man landar och sen när man taxar.

Detta gör ju att mitten på däcken så att säga, sällan rör vid asfalten utan ställen formligen glider på gummit i sidled, mer eller mindre.

En alternativ orsak, kan ju naturligtvis vara taskig ”toe in”, men det tycktes inte bero på detta.

Fy för fasen alltså.

Då måste man ju byta däck på 50-timmars, ju.

Snacka om höga underhållskostnader.

Visserligen har dom ju små billiga 5 tums hjul, men ändå.

Dessutom hade ju SÅS redan vid vårt första möte, sagt att: ” Om det är något som ni inte tycker är bra, så kan ni ju naturligtvis rätta till det, bara ni dokumenterar och kollar med mig först”.

Eftersom vi ju hade blivit kära i Mooneyns landningsställ redan vid första åsynen, så var steget ju inte långt till en förändring i en viss riktning och en eventuell efterlikning.

Som jag tidigare nämnt, hade vi smygtittat en hel del, och tagit en del spionbilder, så vi visste ungefär hur dessa ställ skulle kunna se ut.

Vi hade ju visserligen en radikal skillnad i mellanrummet mellan främre och bakre vingbalken på Moneyn, där vi ju hade ett betydligt kortare avstånd.

På en nyårsfest ( nyårsafton 2004 ) träffade jag en ”pudding” som just nyligen hade träffat en, som hon sa, ”mysig kille från Linköping”.

Denne ”don Juan” jobbade på Saab dessutom, och jag insåg med ens att: ” vi måste ha något gemensamt”.

Jag lyckades hitta don Juan i vimlet och vi fick varsin pilsner och några timmars flygplanssnack.

Naturligtvis berättade jag om vårat eget projekt med stolthet och jag talade samtidigt om att vi håller på att projekterar ett nytt landningsställ.

Slutligen kröp det fram att han faktiskt jobbar med JAS Gripen.

Fy för hellivette alltså.

Nu hade man plötsligt en ny bekantskap av värde.

Troligen höll jag på en god stund med att försöka få honom att förstå att han nog borde bjuda in oss, Micke och mig, att närmare ta en titt på nyss nämnda Gripen och dess landningsställ.

Antagligen skulle vi kunna komma med några värdefulla tips vad konstruktionen anbelangar, men även med glada tillrop.

För det var ju inte så himla säkert att Saab tänkt på allt när man ritat nyss nämnda landningsställ, ju.

Så om han bara kom med en inbjudan, så skulle vi överväga om vi kanske till och med skulle ta en fredag ledigt och eventuellt komma upp till Linköping och göra en studie, så att säga, på plats i verkligheten.

Ja ja.

Efter en glad fest kommer en ny vardag och när man kommit till sans igen och hjälpt till att bära tomflaskor och tomma pilsnerburkar några timmar började man fatta att verkligheten så att säga, kommit ikapp.

Kommande arbetsvecka närmade sig med stormsteg och om man inte skulle må bättre än just för tillfället, så skulle årets första arbetsdag bli ansträngande, kan sägas.

Lyckligtvis förflöt ytterligare ett antal timmar innan det blev dags för inställelse på ”jobbet” och ett nytt arbetsår.

Jag berättade Jas-Gripen-episoden för Micke, och han smålog en smula, och så sa han: ” Usch så Du håller på, men jag har också skaffat en ny bekant på den fest jag var på om nyårsafton.

En kille som säljer elkablar till flygplan.

Han säljer förresten allt möjligt spännande.

Jag har bett honom komma på besök vid tillfälle.

Förresten så beställde jag lite kablar av honom, och dom kommer nock i veckan.

Det blev nock ett bra pris på sladdarna, för han hade också fått några järn när vi skrev ordern.

Bra va?” Någon vecka senare kom ett paket med läckra elkablar och med fina små klammer och clips.

Han gjorde ett bra köp, Micke.

Ytterligare någon vecka senare kom en säljare från ovan nämnda företag och han visade upp hela sortimentet av läckert grejs.

Mycket spännande.

Vi fick hanses visitkort och det visade sig att han var bror med Mickes fru.

Inte undra på att vi fick specialpris på sladdarna då ju.

När man skolade till PPL fick man ju en viss träning vad gäller att göra två saker på en gång.

Egentligen gör man ju detta när man kör bil, utan att ens tänka på det, men i luften är detta faktiskt allt mer påtagligt.

Man har ju då ett flygplan till att hålla reda på också, ju.

Att hålla reda på fart och riktning och sen samtidigt hålla höjden och så förstås hålla reda på var man befinner sig rent geografiskt, kräver en viss skärpning och koncentration.

För att träna upp sin simultanförmåga finns troligen många knep.

Och jag har hittat på saker för att öva på detta.

Under ett par års tid tränat i stort sett varje morgon.

När jag duschat, så borstar jag tänderna samtidigt som jag ska ta på mig kalsingarna.

Jag har ännu inte lyckats utföra experimentet helt och hållet, utan att ena eller andra armen stannat av i sina rörelser.

Ganska irriterande.

Inte ens att kamma sig samtidigt som man borstar tänderna går helt friktionsfritt.

Vi höll som bäst på att, om måndagskvällarna, projektera och greja med våra nya landningsställ då det plötsligt kom ett mail från en kille på Saab i Linköping.

Först trodde jag det var ett skämt, men sen fattade jag att det var från don Juan själv, i egen hög person.

I mailet stod att han nu hade ordnat en visning på Saab i Linköping, och att det enda han behövde, var våra personnummer och passnummer.

Sen skulle han kunna fixa resten.

Jag berättade för Micke och han sa: ” a´du! du menar inte att vi kanske får komma o titta på JAS Gripen, på riktigt. ?

Fy faen alltså va spännande.”

Samtidigt tittade han ner i golvet och sparkade undan en bit plattjärn, sen sa han.” Va´ har Du inbillat honom för nåt egentligen ? ”

Naturligtvis fick jag erkänna, att jag inte riktigt minns i detalj vad vi kommit överens om, ”men det va visst nåt om att komma med nyttiga tips om JAS Gripens landningsställ eller nåt”.

För det var ju några veckor sedan vi träffades, och jag kunde ju inte, i min vildaste fantasi, föreställa mig att det skulle bli nåt av med Linköping.

Folk pratar ju så mycket när dom dricker alkoholhaltiga drycker, ju.

Tydligen ansåg herr SÄPO, för det var troligen han som ville ha våra person- och passnummer, att vi inte var några riktiga terrorister, ty han hade inga som helst synpunkter på oss som person, och ett möte hos Saab kunde förnimmas allt mer tydligt.

Dagen D blev en fredag och vi klädde upp oss för att inte se ut som om vi kom från bystan.

Så vi klädde oss i ljus skjorta, kavajsing och nystrukna brallor.

Och vi gav oss iväg i ottan för att kunna vara på plats i Linköping vid niotiden på förmiddagen för en visning.

Riktigt spännande.

Full fart norrut och en snabbfika på Mc Donalds i Värnamo, sen direkt till Linköping.

Bilen parkerades och vi anträdde receptionen likt två riktigt världsvana herrar i flygbranschen.

Donnan i receptionen, en grann mörk sak, kunde troligen ana att vi kom från ett konkurrerande företag, och att vi enbart var ute efter att sno idéer och skaffa underlag för att bygga en egen JAS.

Men hon var mycket lojal mot oss, för hon avslöjade intet om våra elaka tankar.

Jag fick erkänna för Micke att: ” Hon e åklädd nu, jag klädde å ná med blicken” Micke svarade inte men han såg illmarig ut och han smålog.

Sen sa han: ” Hon trodde nock vi kom från Boing.

” Detta hennes beteende kan ju skyllas att hon antagligen tyckte vi var ena riktiga karlakarlar med granna kläder, och att hon egentligen enbart var ute efter våra kroppar.

Och att hon egentligen inte hade några som helst tankar på huruvida vi kom från Boing eller Eurofighter eller Mosslunda Aviation.

Vi träffade herr Juan själv och vi fick en visning som troligen ingen annan fått.

I tur och ordning fick vi se hur man producerar Jas Gripen.

Från minsta detalj till ett färdigt flygplan.

Av orsaker som Du ju själv förstår, finns inga bilder från besöket.

Vi fick se de läckraste konstruktionerna och detaljerna.

Vi fick snacka med killarna i produktionen och diskutera hur man löst olika problem.

Vi fick till och med komma in i de avdelningar där inte ens de anställdas familjer fick komma in.

Vi kände oss hedrade.

Man kan väl säga att vi fick se landningsställ så vi nästan höll på att storkna.

Ett enda JAS Gripen landningsställ hade säkert stått pall för en extremt hård sättning av tio Orion på en enda gång, i fritt fall från femton meters höjd dessutom.

Och ändå väger det inte mer än vad en bakaxelklump till en Cheva Tahoe väger.

Man kan erkänna att vi var och är imponerade.

Maskinbearbetning av högsta klass och svetsarbete som om vore det Micke som svetsat.

Om man t.ex. tittar på styrning och konstruktion av den lilla ”framvingen” på JAS som ju egentligen är höjdroder.

Så är det så läckert att man får andnöd.

Vi konstaterade att man använder helt unika och mycket läckra fästelement i produktionen.

En ”vägg” i monteringshallen, bestående av fack fyllda med bultar och muttrar i titan och aluminium.

Jag kan nästa lova att enbart detta lager motsvarar miljonbelopp, speciellt mot bakgrund av vad man får betala för en liten påse med ankarmuttrar.

Som tätningsmedel i bränsletankarna ( allt som inte används till något annat är bränsletank på JAS) används ett mycket speciellt medel.

Ett två-komponents klet som innesluter allt som ska skyddas eller som bränslet inte ska få kontakt med inne i flygplanskroppen.

Vi konstaterade att: ”Detta klet skulle vi ha nytta av i Orion”.

När vi fick se hur man monterade ihop två delar av vingen, med färdigborrade nithål, som hade perfekt passning, höll vi nästan på att svimma.

Dessutom var samtliga hål försänkta.

Och när man nitat klart kunde man inte med handen känna nitskallen.

Här snackar vi precision och läckert hantverk.

Vi fick riva varsin remsa av torkpapper för att torka bort dreglet runt våra munnar.

Vi voro alldeles blöta på skjorta och kavaj.

Självklart kunde och kan vi fortfarande inte förstå hur statsmakterna kan låta allt detta kunnande gå om intet genom att inte, med medel ur statskassan, stödja och främja en fortsättning av utveckling av Svenskbyggda och Svenskkonstruerade flygetyg åt försvar mot utländska hulliganer som måhända vill åt vårt vackra land och våra tekniker och sånt.

Tänk inte ens tanken på att denna kunskap skulle gå landet förlorat om ”våra” tekniker i Linköping skulle lämna landet till förmån för någon billig fabrikant som Eurofighter eller liknande.

Vad vi sett och upplevt finns som ett starkt minne.

Och visst fick vi en del tips och idéer som vi måhända kan dra nytta av i vår strävan att lyckas få vårt eget landningsställ att funka.

Som en avslutning på besöket fick vi se produktionen av detaljer till AIRBUS 380, där man bland annat i Linköping tillverkar en del till en vingbalk.

Denna balk skojar man inte med, kan sägas.

Man fräser ut en balk ur en massiv aluminiumplåt som är runt 80 mm. tjock.

Och kunde man förnimma, hundra meter lång.

På denna balk fäster man in motorfundament tillverkade i titan på ett sätt så vackert som man endast kan göra på låtsas.

Man kan definitivt inte tro att detta är möjligt i verkligheten.

Huuuh.

När vi käkat lunch och senare lämnade Linköping för färd mot Kristianstad, satt vi stumma av överväldigande och tysta ända tills vi var i höjd med Värnamo innan vi så smått började samtala igen.

Det var inte många ord som inte handlade on Saab, Airbus 380 och JAS Gripen, kan sägas.

Egentligen började vi inse hur löjligt enkelt vårt eget landningsställ tedde sig i jämförelse.

Kommande måndag hade vi, av naturliga skäl, JAS i minnet, när vi började hitta på lösningar till infällning m.m.

Självklart hade vi viss nytta av våra intryck från Linköping.

När man hållit på med samma grej i flera månader, typ så som vi gjort med nyss nämnda landningsställ, så kan man ibland känna viss frustration och en känsla av att: ” det känns som om vi inte kommer vidare i projektet längre”.

Fransoserna har säkert tänkt till när man konstruerat det ställ som från början var tänkt, synd bara att denna lösning inte var bra.

För när vi nu börjar se slutet på en väl fungerande konstruktion, dyker andra problem upp, helt plötsligt och helt utan förvarning.

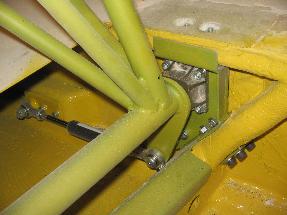

Det är ju faktiskt så, att man mellan den ”pivå” som styr skevrodren ska dra en stålwire och som ska styra den ena sidan med utgångspunkt av den andra, om man säger.

Med vår nya fina konstruktion, får inte den stålwiren plats längre.

Man kan väl säga att ”fackverkskorgen” som vi tillverkat, kommer lite grand i vägen om man vill dra den wiren där som fransoserna tänkt att den sa löpa.

Detta var ju ett rent helvete och vi tvingades nu till nya krafttag och innovationer.

Men som genom ett trollslag kom vi på att, om vi istället drar nyss nämnda stålwire bakom bakre vingbalken, så får vi bort den från fackverkskorgen samtidigt som vi slipper trassla in den i reglage och hydraulkolvar och annat rörligt inne i vingen.

Egentligen var det nog här som fransoserna ville ha denna wire, men dom kunde inte komma på hur det skulle gå till.

För den kom nämligen att löpa helt friktionsfritt mellan skevrodren utan att ens röra vid någonstans det allra minsta tack vare ett brythjul som vi placerat precis på mitten av vingen.

Skitbra om uttrycket tillåts.

Problemet löst.

Nu går vi vidare.

Nästa problem var nu att de wirar som skulle gå in till rattarna i kabin, också kom i vägen för nyss nämnda fackverkskorg.

Detta löstes genom att vi placerade två extra brythjul på bakre vingbalken som dessutom gjorde att de första brythjulen fick mindre belastning på sig.

Ty om man läser noga i ” bibeln”, som SÅS kallar bygghandboken, så ser man ju att man inte ska låta en stålwire avvika 90 grader på ett brythjul.

Alltså hade vi nu lyckats eliminera detta genom att placera ett extra brythjul på nämnda wire.

Kanon, ju.

Då är ju våran Orion bättre än originalet.

Igen.

Nu var det bara att fortsätta, tyckte vi.

Men nu dök ytterligare ett problem upp.

Den teleflexkabel som man ska styra klaffarna med, kommer ju också i klammeri med den helvetes fackverkskorgen, ju.

Vi börjar fatta varför fransoserna valt kompositben till landningsställ istället för ordentliga fackverkskorgar.

Ja just det! Bara för att göra det lätt för sig.

Men vi ger inte upp så lätt.

Visserligen hade vi ju färdigställt klaffarna, med infästning för nämnda teleflexkabel och allting.

Klaffarna var ju till och med målade och klara för montage och dom låg så vackra i hyllan.

Vi hittade på en mängd olika , mer eller mindre sofistikerade lösningar för att fixa klaffarnas ut och infällande.

Men det såg nu ut som om förslaget med teleflexkablar just för att få klaffarna att fällas ut samtidigt.

Lite tråkigt ju om den ena sidan fälls ut innan den andra, ju.

Snacka om att komforten kan sjunka i kabin under en inflygning.

Detta vill vi ju inte vara med om.

Vi fick helt sonika flytta ut infästningspunkten för nämnda teleflexkabel 272 mm. Detta medförde dessutom att nämnda punkt kom 272 mm.närmare mitten på klaffen ifråga, vilket ju är till det bättre, och dessutom kom den nya platsen för infästningen utanför landningsställets gångjärn och infästning i vingbalkarna.

En kanonlösning även om vi nu fick måla om klaffarna på nytt.

”Faen osse” sa Micke.

” så fort man ändrar på nåt så kommer en hel massa skit att påverkas.

Jävla fransoser.” Nu skulle det tillverkas landställsluckor.Och dessa skulle ju naturligtvis tillverkas i kolfiber.

Lennart Persson hade under tiden nästan jobbat ihjäl sig på jobbet och han hade gått in i väggen.

De grundläggande reglerna för tillverkning av detaljer i komposit hade han ju redan lärt oss, så vi kände att ” Vi får göra ett tappert försök.

” Vi började med att fylla ut utrymmet mellan stag och reglage med skumplast, (innandömet från en slaktad gammal soffa).

Därefter blandade och fyllde vi på med gips, vilket vi sedan slipade och putsade på för att få en slät och fin yta, som då skulle bilda en ”plugg” för kompositbyggnation.

Vi visste ju att när våra fina landningsställ var klara så skulle dom inte helt och hållet få plats inne i vingen.

Så det fick bli att tillverka luckor som kom så nära som möjligt en slät yta med infällda landningsställ.

Men en liten bula skulle det trots allt bli.

Gipsen slipades och den putsades och när vi uppnått ett, enligt våra egna idéer godtagbart resultat, skulle vi så lägga på kolfiber i tre lager.

Det första lagret i 90 grader det andra 45 grader och sen det sista i 90 grader.

Skulle bli starkt som fasen.

För att kompositen inte skulle bita sig fast i gipset, lade vi på ett lager byggplast.

Smart som tusan tyckte vi.

Ty epoxyn fastnar inte i byggplast.

Dagen efter skulle så den svarta läckerbiten plockas bort från gipset.

Den såg hyfsat bra ut på utsidan och vi började pilla bort härligheten från gipsformen.

Det var ingen grann syn, kan man säga, att se insidan.

Minsta veck i plasten satt nu fastgjutet i kompositen och det såg faktiskt rent för jävligt ut.

Vi vågade nästan inte tala om för Lennart Persson vad vi gjort, men man måste ju ha teknisk assistans i ett nödläge.

”Hoppas han inte får spader”, tänkte jag när jag slog en signal medveten om hans sviktande hälsa och allt.

”Lennart är nock van vid klåpare”, tänkte jag när jag hörde hans lugna stämma och, när han förklarade hur vi egentligen skulle ha gjort.

Men sen sa han, ”kom ner till mig me möget så ska jag se om jag kan rätta till det”.

Huuuh… Alla detaljer vi tillverkat av stål, tillhörande landningsställ och mekanism skulle värmebehandlas och nu var detta dags.

En första kontroll fastslog att den gamla keramikugnen funkade.

Och efter att ha lastat in så mycket grejs som fick plats, startades ugnen.

200 grader blev det efter ungefär två timmar, sen skötte den timerstyrda termostaten resten och temperaturen steg så sakteliga och framemot seneftermiddagen hade allt klarats av och nu kunde sakerna svalna av i rumstemperatur.

Nästkommande morgon kunde vi stolt plocka ur attiraljerna och lasta in nästa omgång.

Det blev totalt tre omgångar grejs innan allt var klart.

Och hade ugnen varit 10 millimeter mindre så hade inte de största detaljerna fått plats.

Ytan på detaljerna var nu belagda med glödskal och såg inte vackra ut alls.

Vi kollade med SÅS om vi skulle kunna sandblästra för att få det rent och fint.

Detta gick bra, så nu bar det iväg med alla detaljerna nedstoppade i en pappkartong, till en kompis som har ett blästerskåp.

Det tog nästan sex timmar innan allt såg bra ut och var rent och fint.

Tillbaks igen till ”hangaren” och nu skulle det grundmålas illa kvickt.

Grejset hängdes upp i koppartrådar i en stege.

Allt runt om, som inte skulle målas täcktes över med plast och sen blandades zinkromatfärg i färgsprutan.

En och en halv timma senare hade alla ytor fått färg på sig och det såg snyggt ut.

Det hade blivit sen natt och efter att färgsprutan tvättats av och man släckt, larmat och låst, hade det nästan hunnit bli morgon igen.

Men detta var ju ett starkt efterlängtat moment så det fick kosta tyckte vi.

Kommande morgon kunde man inte fort nog komma in för att beskåda underverket.

Mycket grannt var det och vi stod en stund och berömde varandra innan vi gick till våra arbetsplatser i verkstaden.

Under sommaren som gått hade vi i verkstaden tillverkat vinskåp i smide som skulle levereras till Turning Torso i Malmö.

( Varje lägenhet ska ha ett eget skåp i vinkällaren och det finns 150 lägenheter i huset, så det lär bli en himla massa vin där nere.) Man kan väl lite skrytsamt säga att: ”en sån order stärker krediterna och ger ett högt PR-värde” Dessa skåp skulle nu levereras och monteras in i källaren där nere i Malmö.

Nämnda skåp hade vi tillverkat i sektioner om vardera sex skåp med smidesgrindar.

Detta för att man över huvud taget skulle orka lyfta dom.

Väl nere i källaren skulle skåpen sen resas upp och bultas ihop till en komplett lösning.

Självklart passade vi på att lämna in aluminiumdetaljer till eloxering när vi ändå var i Malmö och vi tyckte detta var smart.

Jag skojade och sa till Kjell ( han som eloxerar) att: ”Det är ingen brådska bara vi har grejset före fredag så är vi nöjda”.

Det var tisdagseftermiddag och han svarade: ” Det kan bli svårt för vi har mycket nu, men vi ska se vad vi kan göra”.

För säkerhets skull betalade jag i förskott när jag ju ändå var där, för då skulle det ju bli enklare med leveransen och det var bara att skicka ett paket, ju.

Kommande morgon låg ett paket på posten med de fina aluminiumdetaljerna.

Snacka om snabb service.

Helt fantastiskt.

Att vi ansåg att vi hade så bråttom med dessa detaljer förklaras med att vi kommande måndagskväll tänkte att vi skulle provmontera landningsställen och sätta på hjul och allting.

Dagen D för nämnda provmontage var den 5 / 12 2005.

Micke sa: ”Nu startar den nya tideräkningen och det är alltså dag ett och år noll idag”.

Vi monterade alla smörjkoppar och alla glidlager, vi monterade sfäriska lager och alltsammans passade så himla bra att man nästan var på väg att bli troende.

De flesta detaljerna hade vi ju dimensionerat i stort sett så som Mooneyns landningsställ, men vissa saker hade vi själva dimensionerat.

Denna kusliga sanning kunde nu konstateras.

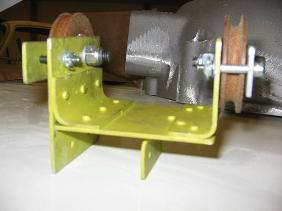

En förstärkning som vi tillverkat som en extra säkerhetsårgärd för att infällningsmekanismen inte skulle kunna ge vika om man skulle råka landa på tvären och som skulle förhindra att ställen vek sig vid jättebelastning i sidled.

Denna förstärkning består av ett tunngodsigt stålrör med en påsvetsad hylsa i ena ändan, som skulle bultas fast i ändan på infällningsmekanismens gångjärn.

Den andra ändan bestod i en stålplatta med två hål i.

Nämnda platta bultades fast i vingbalken där vi gluat på en träbit som förstärkning och sen bultar rakt igenom vingbalken.

När vi monterat hela härligheten kunde vi se två hemska bultskallar på varje sida.

Vi insåg vi att vi använt tre nummer för stora bultar.

M 8 istället för M 5.

Man skulle förmodligen kunna använt M 4 , men vi hade inga M 4 som var långa tillräckligt, så därför fick det bli M 5.

Ja, ja.

Nu var det bara att skruva bort M 8:orna snabbt som fasen så att ingen kom och fick se vad vi gjort.

Micke sa: ”fy faen vad det såg himskt ut, tur att ingen såg det”.

Ja nu blev det ju lite extra jobb dessutom, ty man kan ju inte bara byta ut M 8 mot M 5, när man har borrat 8 mm.hål.

Nej nu blev det att svarva till fyra stycken små pluttar som var 8 mm.

utvändigt och 5 mm. invändigt och som hade krage och allting.

När dessa var monterade såg allting ut som om proffs tillverkat det.

4 st. M 8-bultar väger säkert lika mycket som en stor skata, medan M 4 är lättare än en gråsparv.

Stor skillnad, ju.

Och dessutom ogillar vi skator.

Tiden gick denna afton, men vi ville inte ge upp förrän vi fått vingen på rätt håll och med hela flygplanskroppen ovanpå.

Vi hade tur för våran ena mellanbror ( Lennart) var på plats och kunde hjälpa oss med ” lyftet”.

Det var en grann syn.

Orion på egna hjul.

Detta hade vi sett fram emot mycket länge.

För blotta ögat såg det hela riktigt bra ut, så vi plockade undan och åkte hem.

Vår första åtgärd dag två - år noll, var att springa ut och tända i hangaren och titta om det verkligen var sant.

Vi ryckte i vingen och vi kollade så att fjädringen såg ut att funka som vi tänkt.

Kändes synnerligen bra.

Nu var vi riktigt stolta båda två.

Under en längre tid har vi känt ett visst behov efter en liten lastbil att köra gods med i firman.

Vi har sneglat på en hel del olika begagnade lastbilar både Scania och Volvo.

Men det har slutat med att vi tyckt dom har varit för dyra.

Ty helst ska det inte kosta nåt och så ska det ändå vara i bra skick, ju.

V-8 ljudet ger en viss tillfredsställelse och är ju vad det är, och den enda Svenska lastbilstillverkaren som idag tillverkar lastbilar med V-8 är ju Scania.

Problemet är bara att Scaniabilar med V-8 är ju stora som hyreshus.

Och vi hade tänkt oss en liten nätt begagnad distributionsbil som vi kan köra ärenden med och hämta material eller lämna av oss legotillverkade produkter med.

Vi hade ibland snackat lite om att försöka importera en gammal Peterbilt lastbil från USA, men det är så stökigt med alla papper.

Sedan några år har man sneglat efter begagnade lastbilar både på nätet och i biltidningar.

Så plötsligt dök en bil upp.

Som skulle kunna passa oss.

En Volvo Trygge årsmodell 1965.

Fy för fasen alltså.

En gammal pensionerad brandbil som tjänstgjort på Umeå flygplats.

Ett telefonsamtal bekräftade att den hade V-8 och att den endast gått drygt 2000 mil.

Tänka sig en riktig gammal goding med bensin V-8 och just det där ljudet som fick blodet att frysa till is och nackhåret att resa sig.

Dessutom hade den ju anor från flyget, ju.

Självklart blev det affär.

Den håller vi på att renovera nu och det är här som mellanbrodern kommer in i bilden.

Han är bilmekaniker och har så varit i snart 40 år.

Han har dessutom jobbat med dessa motorer i sitt jobb som bilmekare på Scan.

Man hade Volvo Trygge som distributionsbilar ända fram på 70-talet, så han vet allt om tändning, frostpluggar och brytarspetsar.

Han har fått i uppdrag att hjälpa oss med renoveringen av pärlan ifråga.

Skåpet och vattentanken har monterats bort och vi ska bygga ett flak istället, möjligen blir det ett skåp vi bygger, får se hur detta slutar.

Kommer ju att bli en fin reklampelare också, ju.

Måhända med texten” Mosslunda Aviation” på sidorna.

Det är ju Volvo som gäller.

Känns helt rätt eftersom vi ju avser flyga Volvo också.

När vi nu hade kroppen på vingen och det liknade ett riktigt flygplan som stod på sina egna landningsställ, skulle vi fortsätta med att tillpassa infästningen av vingbalken i kroppen.

Det skulle ju nu enligt arbetsbeskrivningen ”bara vara att lägga på plats och skruva fast”.

För att kunna lyfta bort kroppen och greja lite, montera o kolla, lyfta bort för att kunna jobba, så gällde det nu att tillverka ett par bockar att ställa vingen på.

Så den inte skulle trilla när man lyfte bort kroppen.

Två st. bockar av teleskoptyp fick nu konstrueras.

Fyrkantsrör 40 x 40 mm. användes och svetsades ihop till ett H.

Ett upp och nedvänt u tillverkades av 35 x 35 rör och ändarna stacks ner i det stora fyrkantsröret.

På den övre tvärbalken bultades fast en träplanka och på denna en remsa 25 mm.skumplast på en tunn plywoodskiva.

Mellan undre och övre tvärbalken svetsade vi fast domkrafter av ”saxmodell” så att man nu kunde ”veva” upp ekipaget och därmed vann vi två viktiga moment.

Dels kunde vi lyfta så högt att vi kunde fälla ställen ut och in, och dels kunde vi lyfta av kroppen utan att hela möget ramlade omkull.

Nu var vi smarta igen tyckte vi och tog en fika.

Enda kruxet var ju att kroppen inte riktigt gled in i mellan fästpunkterna som det skulle enligt ritningen.

Vingroten på kroppen låg 15 mm.

framför vingens framkant.

Så kunde man ju inte ha det.

Visserligen hade vi inte tänkt på att titta på dom andra byggena i Frankrike, men det kändes inte så bra.

Framför allt så såg det förskräckligt ut.

Och så såg det inte ut på JAS Gripen det vet jag med säkerhet.

Nu fick det bli att justera underkant på vingen tills den passade ihop som den skulle.

Det var nämligen där som det ”tog emot”.

Vi sågade bort 18 mm.och det såg genast bättre ut.

Synd bara att vi nu sågat bort den del av plasten som var uppvikt och ingluad i vingbalken.

Här blev det nu att slipa bort gelcoaten och lägga på dubbla lager glasfiber och vika upp mot vingbalken, som förstärkning.

”Faen att dom inte kan vara lite noga, fransoserna, när dom ändå ska göra nåt.

Det tar ju inte längre tid att göra det rätt från början, ju” sa Micke.

” Tänk om dom skulle byggt JAS Gripen i Frankrike ?? Då hade det nock inte stått pall för en försiktig taxning ens.

Hela skiten hade nock trillat i småbitar innan dom ens kommit upp i luften”.

Bakkant på vingen skulle nu ”smita in” i håltagningen i kroppen och nu skulle flygplanskroppens bakkant ligga i linje med bakkant på vingen.

Så var dock inte fallet.

Även om vi nu fått vingframkant i linje med framkanten på kroppen, så stämde det inte i bakkant.

Vi blevo lite ”siggiga” båda två, och vi uttalade ett antal otäcka ord om fransoserna, igen.

En massa tid går åt bara att rätta till slarvfel, ju.

Och om vi ska komma i luften innan man går i pension, så får man snart lägga på en rem.

Och då finns det inte utrymme för såna här utsvävningar.

Vi måste ju ha vingen exakt på rätt plats när vi ska börja konstruera hydrauliken till infällning av huvudställen.

Ett mail till Lennart Persson om vårt dilemma skickades iväg.

Vi hade hemska teorier om att man nu tvingades karva bort lite från bakre vingbalken för att komma ner i nivå och få det att se snyggt ut.

Vi skänkte inte en tanke på att det skulle kunna gå att fixa till konstruktionen av ”fuselagen” och vi visste varken ut eller in.

Lennart kände nog på tonen i mailet att vi började bli desperata, ty han kom på direkten.

Med sin lugna stämma förklarade han sen hur man skulle gå till väga.

Men att börja såga bort 15 mm.

av bakre vingbalken det var ingen grej han ville stödja.

Nää, vi skulle slipa bort fyra till fem millimetrar av den träskiva som bildade upplag för kroppen, sen skulle vi förstärka med två lager glasfiber efter att, med varmluftspistoler, ha värmt upp och böjt undan den befintliga glasfibern.

Detta ”undanböjande” skulle göras med sådan precision att de nya två lagren glasfiber fick plats.

Man fick ju inte slipa för lite, för då fick det inte plats, och inte slipa för mycket ty då skulle vi tvingas fylla ut för att få det jämnt.

Huuuh.

Fram med vinkelslipen och på med en ny slipskiva, sen var det bara att ge sig på projektet.

Vi förstod att trädetaljerna med glasfiber ju skulle s.a.s. fjädra tillbaka när man släpper spänningen, så vi tvingades ”överbocka detaljerna en del medan vi värmde med varmluftspistolerna.

Detta fick ju göras ”på känn” och det chansades en smula.

Vi förspände med skruvtvingar och en extra träskiva medan vi värmde.

Därefter blandades epoxi och vi klippte till glasfiberstycken som skulle passa.

Vid det här laget hade vi ju jobbat en hel del med epoxi och vi kände oss ganska kunniga.

Eventuella luftblåsor kavlades ut och ”gluet” fick härda över natten.

Resultatet blev alldeles lysande.

Nästa dag var vi ju tvungna att kolla så det passade och att vi inte slipat bort för mycket.

Inte för att man vill skryta, men det passade helt perfekt.

Så vi voro nöjda.

Nu var det bara att slipa bort vassa rester av glasfibermaterial och jämna till en smula sen var detta, som vi såg det, oövervinnerliga problem, löst.

Två M-8 bultar i vingframkanten, i vingroten, därefter pressa ner bakkanten av kroppen så att den passar och ligger an mot bakre vingbalken.

Jaa, det gick hyfsat bra.

Så nu skulle man montera två st.

plywoodklossar på varje sida om vingbalken.

Nu var det bara att promenera över gården in till grannen och leta upp lite högklassig finsk björkplywood.

Mosslunda Snickeri AB ligger på samma adress nämligen och där har vi varit förr och kompletterat när det gällt plywood.

Finnarna är bra på att tillverka plywood, och om man tar en skiva som är 16 mm.tjock, så innehåller den minst 9 lager träfanér.

Och hårt och starkt som tusan är det.

Där inne i snickeriet finns både lim och pressar och slipmaskiner, så 4 klossar tillverkades på mindre än en halvtimma.

Tillpassningen var ganska enkel och klossarna gluades fast med flox i vingbalken och dom spändes ihop med kraftiga skruvtvingar över natten.

Vingen ska sedan hållas på plats med hjälp av två st.

M 14 bultar och brickor ( kossinyler på franska ) genom kabinens bakkant ( En 15 mm. plywoodskiva klädd med flera lager kevlar ) som bildar upphängningsplats för motorn och brandskott.

Vi insåg att vi skulle behöva lyfta bort kroppen från vingen ett antal gånger innan vi var klara med detta projekt, Själva kroppen väger inte så värst mycket, men den är ganska otymplig att lyfta, så vi tillverkade en enkel stålram som vi bultade fast i ovan nämnda 15 mm.

plywoodskiva fast i ovankant.

Denna infästning för motorn är ju ganska nära den av oss kallade ”graviditetspunkten” så man får automatiskt balans när man lyfter.

Sen borrade vi två st.14 mm. hål i taket rakt ovanför och svetsade fast två sexkantsstänger som gängades M 10 och fick bli muttrar i stålramen.

Muttrarna passade exakt under hålen och nu kunde vi montera M 10 lyftöglor i dessa muttrar.

Mellan lyftöglorna placerade vi en massiv stålstång som vi sen lindade en lyftstropp runt om.

Nu kunde vi enkelt lyfta av och på kroppen med hjälp av trucken utan att få svettdroppar i pannan.

Och när vi sen i framtiden monterat in motor och annat grejs i kroppen, så väger den ju trots allt så pass att man inte orkar lyfta med mankraft.

Så detta kändes som en bra investering.

Dessutom är det ju ganska smart med just 14 mm.

hål, ty dessa kan man ju täta med den typ av plastpluggar som man använder när man skruvar fast fönster, Du vet.

Fiffigt värre.

Finns i både brunt och vitt, bara att välja.

När nu vingen låg på ” rätt håll”, så passade vi på att provmontera klaffar och skevroder.

Vi kunde konstatera att det blivit ett otäckt mellanrum mellan klaffar och skevroder.17 mm.

Så tror jag inte att man gjort på JAS Gripen.

Vi ville ha lite bättre precision så vi erbjöd Lennart Persson att ”förlänga” skevroderna en smula för att så att säga minska glappet.

Och trots att han nästan redan jobbat ihjäl sig, så var han inte alls emot på att hjälpa oss.

Hedersknyffel.

Gångjärnen till klaffarna består av 6 mm.

alu-plåtar som borrats och fästs in i vingen.

De nedersta hålen som bildar infästning för klaffarna sitter en bit ner vilket innebär att man vid utfällda klaffar får en effektiv spalt mellan vinge och klaff, precis som på dom stora flygplanen på marknaden.

Alltså Eclipse 500 och Leer jet och Cessna Citation och dom.

Lite justeringar här och där och sen blev det att provmontera klaffar och skevroder.

Snyggt som en tavla, tyckte vi, och tog en fika igen.

Vi började nu fundera på projektet ” drivkälla ”.

Motorn hade ju provkörts både avigt och rätt och det som nu stod för dörren var att påbörja projekt nedväxling.

Jobbigt med ett propellervarv på 4000, ju.

Visserligen bör man enligt ritningarna använda en trebladig propeller med en diameter på runt 1500 mm.

men den skulle nog ändå inte må så himla bra av att snurra i 4000 varv / minut.

Och framför allt skulle nog visst oljud uppstå som kunde störa närboende och grannar till flygplatsen.

Vi kände att man nog skulle eftersträva samma motorvarv som på boxermotorer avsedda för flygfarkoster ( runt 2.750 varv / minut ) Antagligen skulle detta underlätta vid inköp av propeller bland annat.

Vridmoment hade vi ju så vi skulle klara oss ett bra tag och likaså hästkrafter.

Så nu skulle det konstrueras nedväxling som skulle hålla måttet.

4000 varv till 2750.

( Då skulle man kunna cruisa på 3.500 varv med ett propellervarv på runt 2400 och med detta varvtal går dieselfemman som allra jämnast.

Helt vibrationsfritt.

Vikten på nedväxlingen skulle vara så nära noll som möjligt.

Utgående axel skulle ligga så högt som möjligt med tanke på alla andra som eventuellt skulle kunna komma på idén att också använda denna formidabla motor i sitt flygplan.

Alltså även de som flyger såna där omoderna gammeldags flygplan med propellern framtill.

Ty om man placerar utgående axel i ovankant av motorn, så behöver man ju inte sitta och försöka titta runt en motor när man flyger.

Sen får ju inte nedväxlingen stjäla alltför mycket effekt, för man vill ju ha all tillgänglig effekt till propellern.

För att motor eller propeller inte ska ta skada av de ”spikar” som en dieselmotor avger måste det till en ryckdämpare av något slag.

Denna får inte heller väga nåt, ju.

Visserligen går en femcylindrig motor betydligt jämnare än en fyrcylindrig, men ändå.

Jag känner nog att en åttacylindrig stjärnmotor av typ tvåtaktsdiesel, skulle varit det optimala.

Då fick man en cylinder per 45 grader och en ”tändning per samma gradtal, ju.

Skulle kunna gå lika jämnt som smör eller kaffegrädde.

Har förresten haft idéer om att bygga en sån av cylindrar från Yamaha dragstar motorcykel, och med kolvar och annat från moderna dieselmotorer.

Idén skulle då ha fem cylindrar i stjärnform.

Man skulle använda Volvos comon rail och turbo.

Ja egentligen skulle man bara behöva tillverka motorblocket för alla dom andra sakerna finns från Volvo D5.

Kolvarna har t.ex. en diameter på 81 mm.

samma diameter som cylindern från Yamaha hojen.

Så det borde egentligen bara vara att köra på.

Svårt att få grejset att hålla med dieseldrift bara.

Hög kompression och stora belastningar.

Har det mesta av konstruktionen i huvudet.

Där finns en massa annat också som nog aldrig kommer att bli verklighet.

Detta blev en parentes.

Sist men inte minst så ska nämnda nedväxling hålla för de påfrestningar den utsätts för.

Skit om den havererar ju.

Då blir det jobbigt för många, inte minst dom som bor under när det händer och som får en massa saker i skallen när kugghjul och annat kommer farande.

Har haft idéer om planetväxel, men den faller nog på vikten och så kommer man ju att få leva med att utgående axel blir i samma nivå som vevaxeln, och i så fall får man lägga motorn ner 90 grader.

Har kikat på remdrift, men det är inte heller så himla lätt.

Kraftiga remmar väger också en del, ju.

Och med kraftiga remmar följer kraftiga remhjul, och sen ska hela möget sitta fast i nåt som också väger nåt och remhjulen sitta fast på kraftiga axlar som ju helst inte ska böja sig.

En idé med att lägga motorn på sidan i 30 graders lutning och bygga nedväxling med ett drivande kugghjul på vevaxeln som driver det utgående kugghjulet vilket har invändiga kuggar.

Fördelen med detta förfarande skulle bli att man behåller rotationsriktningen vilket ju inte blir fallet om båda hjulen har utvändiga kuggar.

Känns ändå tungt och klumpigt.

Ska ju i så fall byggas in dessutom för att inte väsnas och för att smörjas med trycksmörjning.

Helst skulle vi ju vilja ha utgående axel kopplad till en fördelningsväxel varifrån vi kunde gå ut med två st.

axlar, ( en till varje sida om flygplanskroppen ).

Detta skulle naturligtvis väga en del, men det skulle samtidigt ge en massa andra fördelar.

Får nog ha ett möte med Lennart P.

Om vilka detaljer man skulle kunna tillverka i kolfiber.

Sen, å andra sidan, inte hela världen om man kommer upp några kilon i vikt på själva drivlinan eftersom man ändå har flera hundra liter fotogen med och motorn är så bränslesnål, ju.

För ögonblicket kändes det som om det skulle bli bäst, och starkast, med två st. vinkelväxlar som bildar nedväxling.

Då ändrar man ju rotationsriktningen så att säga tillbaka till ursprunget igen.

Dessutom får man ju möjligheten att placera den utgående axeln där man vill, nämligen i ovankant av motorn.

Man borde kunna bygga denna nedväxling i ett gemensamt hölje och bygga in trycksmörjning och oljekanaler för kylning av oljan på en och samma gång.

Måhända kunde man använda en vatten/ oljeväxlare och kyla resp.

värma, oljan i växeln med motorns kylvatten.

Då kunde man ju göra två flugor på smällen så att säga.

Man fick en uppvärmning av oljan till motortemp och detta kunde vara positivt för att inte riskera att oljan kyls för mycket i växeln och blir tjock och slutar smörja effektivt, samtidigt som man inte riskerar att oljan blir överhettad, ju.

En möjlig nackdel med nämnda nedväxling torde vara vikten.

Man kan nog inte bygga drev och hölje i balsaträ, utan måste nog använda stål (eller möjligen titan) till drev och axlar, samt aluminium till kåpor och inbyggnader.

Att starta ett gjuteri för aluminiumkåpor känns lite väl stort och att ge sig på att konstruera och hållfasthetsberäkna, ligger en bit över vår kunskapsnivå kan nämnas.

Lättare om man får bygga först, prova, och sen rita, ju.

Under tiden som nedväxlingen snurrar i våra huvuden, kunde vi ju passa på att tillverka andra detaljer.

Micke påbörjade tillverkning av den hållare som ska hålla fast framkanten på stabilisatorn (bagvingen) Denna skulle enligt ritningen tillverkas i aluminium, men Micke kände att den möjligen skulle kunna ge vika vid stor belastning, så han fräste ut den ur ett stycke titan istället.

Starkt som fasen och så grannt så grannt.

Synd bara att den ska byggas in och aldrig kommer att synas.

Får kanske ta upp ett litet hål i kåpan så man kan komma åt att titta på den ibland.

På styrbords sida av flygplanskroppen, just framför sidodörren, skulle ett luftintag tagas upp.

Visserligen vad det inte så på ritningen, men man måste ju ha in frisk luft, och vi hade ju sett att de flesta fransoserna hade gjort så.

Så nu tillverkade vi en ”propp” av hård foam, som vi fått av Lennart P.

Ett skitbra material att tillverka proppar och andra detaljer av som ska kläs med glasfiber eller kolfiber.

Man skrapar enkelt med en kniv eller till och med enbart med hjälp av naglarna.

Ett enda tag med sandpapper kan vara för mycket och man tvingas göra om.

Denna propp fick slutligen ett utseende som vi önskade och när den var klar blandades epoxi och glasfiberremsor klipptes ut i lagom stora bitar.

Sen gluade vi på glasfiberduken och formade till den så den bildade ett snyggt luftintag.

Och vi tillverkade faktiskt till och med en 40 mm.

stos som skulle bli bra att klämma en slang runt med hjälp av en slangklämma.

Grejset fick härda över natten och nästa kväll urholkades intaget och vips hade vi ett läckert luftintag.

Kommande måndagskväll gluades detta fast på insidan och ett pilformat NACA-intag sågades upp i fuselagen.

Och så plötsligt var lufttillförseln till kabin fixad.

Skulle bara till nåt slags reglage, slangar T-rör och vridbara luftutsläpp som skulle sitta i instrumentpanelen plus ovala utsläpp att sitta vid vindrutan.

Vid protokollet

Börje Nyberg

Landställsbyggare